Le niveau de précision est remarquable.

Bugatti étend sa capacité d’impression 3D en développant des composants imprimés en 3D de haute précision qui seront utilisés dans le prochain Bolide. La marque a récemment autorisé les fans à prendre la nouvelle hypercar pour une rotation virtuelle, mais nous pouvons maintenant examiner de plus près ce qui la motive.

Bugatti développe des composants légers capables de supporter le poids d’une colonne en béton armé, et tout cela grâce à la dernière technologie d’impression 3D. Le fabricant utilise des structures creuses en titane pour créer des pièces telles que des tiges d’accouplement chargées par pression dans le châssis du Bolide qui peuvent supporter jusqu’à 3,5 tonnes de pression. Le peu génial? Il ne pèse que 100 grammes.

En 2018, la société a imprimé le plus grand composant en titane au monde, un étrier de frein, et a depuis suivi avec le plus grand ensemble fonctionnel hybride au monde en titane imprimé en 3D et en carbone enroulé.

«Ces composants sont extrêmement légers, robustes et durables, et donc parfaitement adaptés à une utilisation dans les véhicules de production», déclare Frank Gotzke, responsable des nouvelles technologies chez Bugatti.

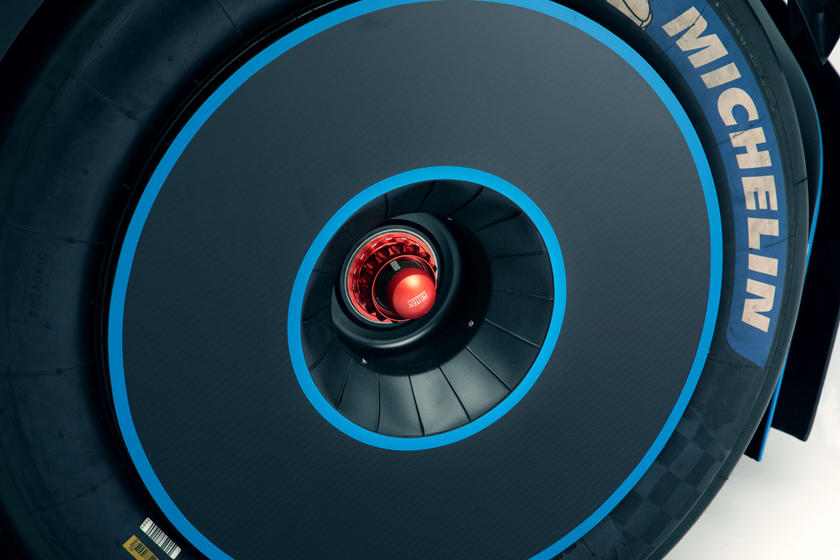

Bugatti a également trouvé un moyen d’inclure des compresseurs radiaux sur des roues forgées en magnésium ultra-légères. Ces créations pompent l’air hors des passages de roues, ce qui refroidit le système de freinage et minimise la portance. Contrairement à la technique mono-matériau utilisée sur d’autres modèles, les composants Bolide prennent une structure hybride constituée d’un bol central en titane imprimé en 3D d’une épaisseur de 0,48 mm incorporant une plaque de carbone de 0,7 mm d’épaisseur avec des lames intérieures plus petites.

Les roues comportent également des traverses d’une largeur de 0,48 millimètre, pesant seulement 100 grammes, ce qui augmente encore la rigidité de la configuration. Tout cela pèse un peu moins de 400 grammes au total pour chaque turboréacteur de 18 ¼ pouces à l’arrière et 17 ¼ pouces de turboréacteur à l’avant.

Le diable est dans les détails comme on dit, et la Bugatti Bolide comportera des tonnes de joyaux cachés tels qu’un support de montage pour l’aile avant qui a trois réglages d’angle différents.Cette pièce imprimée en titane a un intérieur creux, une épaisseur de paroi de 0,7 mm et un poids de seulement 600 grammes et peut résister à une pression aérodynamique pouvant atteindre 800 kilogrammes. L’aileron arrière peut faire face à jusqu’à 1800 kg lorsqu’il roule à 200 mph.

Ce qui rend cette aile si forte, c’est un mélange de fibre de carbone qui fait partie d’une aileron central en carbone. À l’intérieur de cette aile, vous trouverez encore plus de titane sous forme de bandes laminées et imprimées. Toute cette configuration ne pèse que 325 grammes. La colonne de direction du Bolide est également soutenue par des pièces en titane imprimées en 3D, tout comme les bouches d’aération, et toutes présentent une épaisseur de paroi uniforme de 0,5 mm.

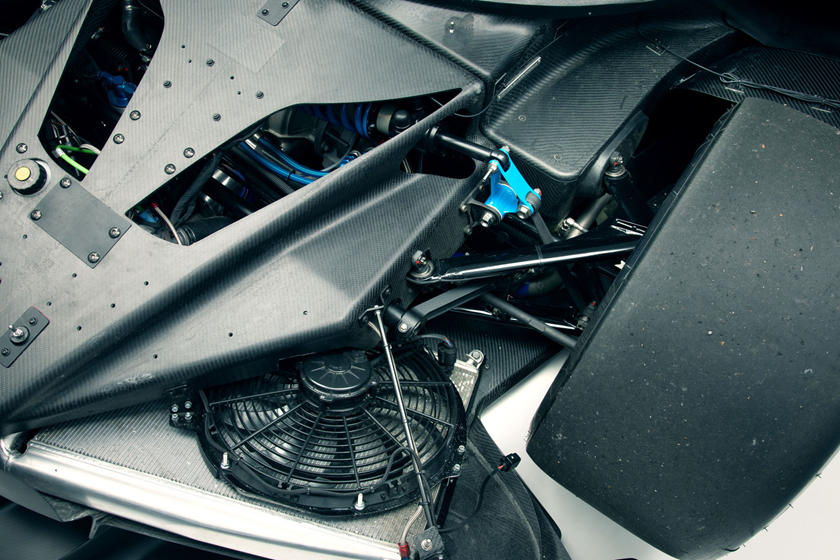

Sous le corps galbé du Bolide se trouve une configuration de suspension qui présente une cinématique à double triangulation sur les essieux avant et arrière. À l’arrière, les amortisseurs sont orientés verticalement et à l’avant, ils sont placés à l’horizontale, typique des voitures de course. Évidemment, les ressorts sont en titane. Les supports de culbuteurs ont une épaisseur de seulement 0,4 mm et pèsent 95 grammes chacun.

Le flux d’air a été optimisé dans toute la configuration de la suspension du Bolide et tous les composants en titane imprimés en 3D et les triangles en acier inoxydable ont été optimisés pour couper l’air. La résistance à la traction de ces pièces imprimées en 3D est incroyable de 1250 MPa (N / mm2).

Un élément de l’ingénierie du Bolide dont Bugatti est particulièrement fier est ses tiges de poussée légères qui ne pèsent que 100 grammes. Selon Hoppe, ils « transfèrent une force dans les bascules qui, selon la manœuvre de conduite, équivaut à un poids allant jusqu’à 3,5 tonnes » malgré un poids équivalent à une tablette de chocolat.

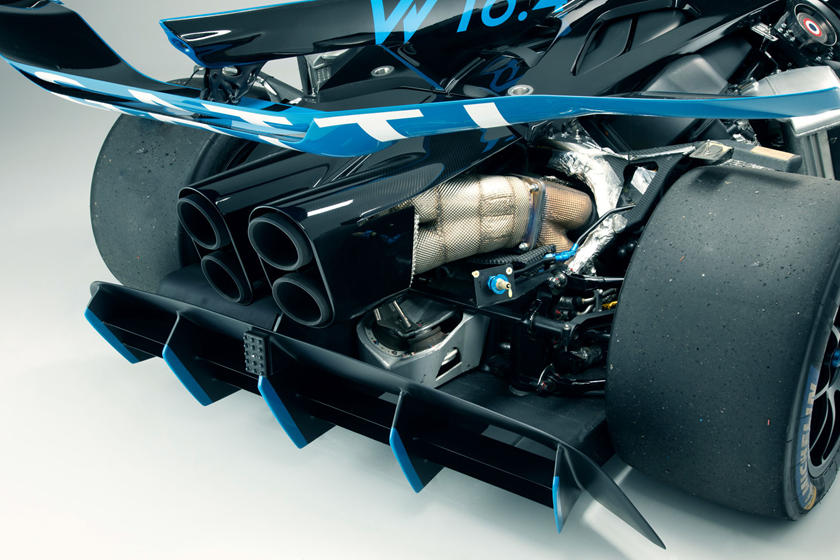

Ces poussoirs à paroi mince varient en épaisseur et deviennent plus épais vers le centre. Sur le plan extérieur, les ingénieurs de Bugatti ont fait un effort supplémentaire et ont conçu le couvercle de la garniture du tuyau d’échappement en utilisant du titane et de la céramique imprimés en 3D. Cela a réduit de moitié le poids de cette pièce. Cette pièce mesure environ 280 mm, a une épaisseur de paroi de seulement 0,5 mm et pèse moins de 750 grammes.

Des éléments en céramique spéciaux entourent la sortie d’échappement pour protéger les autres matériaux légers de la chaleur extrême générée par les gaz d’échappement, et une buse Venturi intégrée aide à aspirer de l’air frais pour encore plus de refroidissement.

Le reste de la Bolide présente également des chiffres ridicules: le W16 de 8,0 litres produit jusqu’à 1850 chevaux et pèse un léger 1240 kilogrammes, un exploit d’ingénierie étonnant. Cela se traduit par une puissance-poids de 0,67 kg / PS et une vitesse de pointe ridicule de 310 mph.

« Ce sont les nombreux atouts technologiques du Bolide qui le rendent si spécial. Mais ceux-ci peuvent également être transférés aux véhicules de production. C’est ce sur quoi nous continuons de développer et de travailler », conclut Frank Gotzke. Bugatti ne cesse d’étonner, et des voitures telles que la Bolide et la Divo font vraiment du monde un meilleur endroit où vivre.

carbuzz.com

L’article Bugatti utilise l’impression 3D pour propulser la construction automobile vers de nouveaux sommets est apparu en premier sur zimo news.